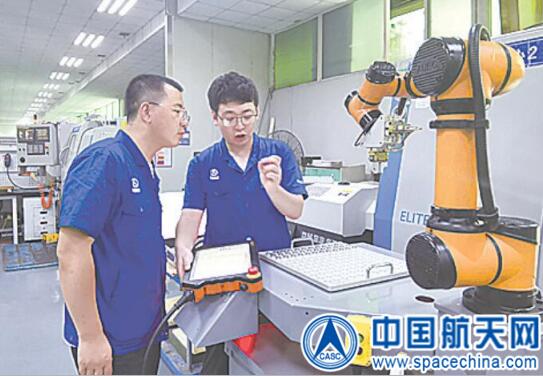

图为四院401所工艺和操作人员讨论无人值守机器人拿取零件的工艺路径。胡俊 摄

走进航天科技集团四院401所8室车间,30多台自动化设备正齐头并进、高效生产,正中间的MES系统显示屏上,生产任务、完成情况统计、作业情况等序时进度一目了然。

数字化让车间发生了翻天覆地的变化,这是8室员工的切身感受。近年来,该所以自动化改造为基础、数字化提升为手段、智能化局部赶超为目标,有序开展数字化车间建设,在自动化设备开发、产能提升、生产信息系统应用等方面取得了显著成果。

从制造到智造 有序推进

8室是401所智能制造的主力军。型号多、零件复杂、材料多、工序多的加工特点,以及急剧增长的任务量,让推进数字化制造和智能车间成为8室发展的必答题。

2017年,在新时期航天制造工艺工作总体方案和“数字四院”建设要求下,401所经过系统调研、分析,在前期经验的基础上,形成了《数字化制造及智能车间条件论证报告》,从自身发展水平及存在差距、关键技术分析、能力建设等方面找准了解题思路。

“要注重人、机、料、法、环、测每个环节,最关键的就是解决两个问题——自动化设备和制造软件系统。”8室副主任李琪介绍。

几年来,该所先后投入上千万资金,分工序、分环节推进改造工作,先以占据总工序60%左右的车、铣工序为突破点,解决了软硬件资源不足、基础设施不完备、无法形成配套体系等“拦路虎”。

随着能力建设的不断推进,8室被确定为四院首批数字化制造工艺技术中心依托部门,成为四院数字化建设的先锋。

自动化“硬本领” 让生产脱胎换骨

在8室,有几台设备因其效率快、自动化水平高等诸多优点而稳坐车间“C位”。车铣复合加工中心就是其中最重量级的设备。

车铣复合加工中心在铁芯生产过程中,只需要一道工序就可以实现从毛坯料到产品的“脱胎换骨”,将单件产品和批生产周期提高6倍。

“太强大了,这是以前想都不敢想的事情。一台设备就可以完成7台产品、9道工序的活儿。”作为第一个使用的工人,朱曾龙对车铣复合加工中心赞不绝口。

车铣复合加工中心、铣加工中心……新设备陆续“上新”。截至目前,车间智能自动化设备已达30多台,很多都有“一键启动”“自动生产”等绝技绝招。

“让设备从孤军奋战到联合作战,才能最大化发挥潜能。”李琪介绍,401所先后3次优化调整产线布局,研制开发了自动送料机、自动机械臂、无人值守机器人等辅助设备,进一步挖掘设备的加工潜能和有效运行时间,大幅提升了自动化水平和批产效率。

进入“十四五”,数字化产线建设的“进度条”不断加速,取得的成果也是显著的:夜间无人值守的“黑灯模式”成功应用,首次具备24小时连续作业能力;热处理生产线自动化改造、表面处理生产线、水压试验自动化系统等相继改造完成,畅通了整个工序的“后半程”;四院“十四五”智能工艺项目铣切削自动化生产线改造完成,自动化程度再次飞跃……

数据“跑腿” 信息流转更高效

2022年,401所MES系统和TCM系统顺利集成、正式上线,打通了多部门、多地域、多专业之间的数据信息孤岛。

“现在,计划、准备、加工、入库、质量、交付等各环节的信息、过程、数据均能在MES系统中查看和执行。”该所科研生产处处长田江涛介绍,后续MES系统将接入科研生产驾驶舱,届时足不出户就可掌握生产进度。

为建立科学合理、规范高效的管理平台,该所对业务流程工艺文件、质量数据等过程进行了精细化变革,无纸化办公、数据共享、流程进度透明等举措逐渐落地实施。

厍黎明是8室的工艺师,以往整理各种纸质文件,费时费力还易出错。现在MES系统可以自动生成批产型号的各种记录表,还能自动识别纠错,解决了他的小烦恼。

数字化逐渐改变着科研生产模式。据统计,近5年,8室产能发生了两次突破性的蝶变。尝到了甜头的401所将按照“数智四院”驱动目标,扬优成势,笃定前行。

(胡俊)